次世代リーダー育成プログラムCTCC

現場の改革を牽引できるリーダーを育成

総合的な現場力アップのための「改革力」を育てる

日本ジフィー食品株式会社様

現場の改革を牽引できるリーダーを育成

総合的な現場力アップのための「改革力」を育てる

日本ジフィー食品株式会社様

Contents 01

企業の製造現場における最大の目標は生産性・品質の向上であるが、5Sの導入や部門別・個人別の目標を掲げて取り組んでも、思うような成果が上がらないという実情を抱える現場が多い。一時的に効果が出ても、それが継続しないケースが多いが、その背景には「ルールを守り続けることが難しい」という実態がある。その原因は「なぜ改善活動をするのか」という本質的な意味が共有されず、個々の人材がその役割と目的を捉えきれていないという面が大きい。

国内に工場を持つ企業は特に、独自技術の開発による需要増、付加価値製品等による生産の国内回帰という状況があるため人員増を余儀なくされ、またその入れ替わりも激しい。「日本製」の品質と信頼を守るため、現場の管理者は目の前の仕事に追われ、業務改善や新人育成のための時間をとることも難しい、という現場の環境は容易に想像できる。

Contents 02

日本ジフィー食品株式会社は、カップ麺やシリアル食品のメーカーに具材やスープなどを提供するフリーズドライ食品のパイオニアとして、半世紀を超える歴史を持つ会社だが、独自の技術によるオンリーワン製品の需要増により、右肩上がりの成長を続けている。そして同社では、さらなる需要増に応えるため、人づくりに力を注ぎ、2015年3月から次世代リーダーを育成するジェムコ日本経営の「CTCCプログラム」を導入した。

2015年に行ったこの日本ジフィー食品株式会社のプログラムでは、初年度は部課長・係長クラスの改革力アップのためのコーチング、次年度は課長・係長クラスを主体とし、個々の課題を明確にすることで具体的な改善改革活動を実施。結果としてコストや品質面で早期に効果を上げている企業の一つである。

Contents 03

「TPPなどにより大きな変化にさらされること、また需要増への対応など、様々なニーズが予想される食品業界では、ルーティンワークに埋没しない、自律的に現場を変える力を持つ人材を育てることが喫緊の課題でした」と日本ジフィー食品株式会社の石川誠常務取締役ものづくりセンター長は振り返る。そこでジェムコ日本経営では、12名を対象にCTCCプログラムを実施した。

「CTCCは、現場管理者・リーダーの仕事のパフォーマンス向上を目的にしています。つまりリーダーの自律的な行動の変化を促進するプログラムです。購買・製造・品質など、ものづくりに関する技術や業務、経営に精通したコンサルタントが、この12名を個々にカウンセリングすることからプログラムをスタートしました。その後目指すべき業務内容や業務パフォーマンスの目標を設定し、そこに強化すべき技術や知識、そして考え方を提供します。実際にやってみた結果を振り返り、繰り返しコーチングすることで経験が『知恵』になります。対象者と上長との相互啓発を活発化させる点が特徴と言えます」と語るのはジェムコ日本経営の畑和宏本部長コンサルタント(当時)。

Contents 04

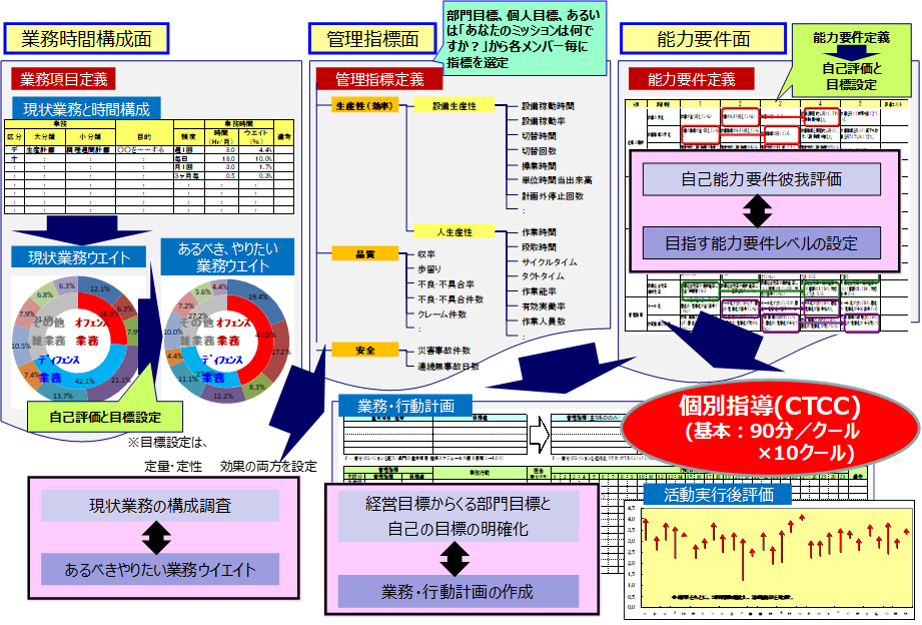

宇治工場製造課の小野賢治担当課長は、このプログラムでKPIを活用した「オフェンス(攻め)業務比率」のコーチングセッションを受けた時の感想を「自分の仕事を棚卸ししてみて、報告書づくりなど受け身の仕事の量に驚きました。自ら提案する『攻めの仕事比率』を意識的に増やすことで、業務課題を解決することができました」と語る。

小野担当課長(当時)

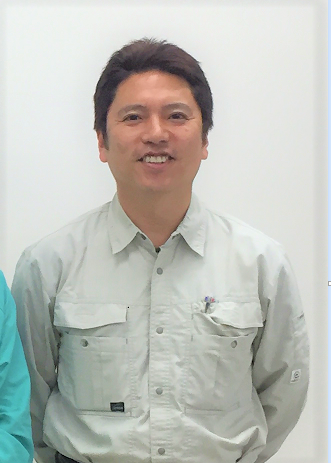

CTCCの主な流れは以下の通りである(図1「CTCCプログラムの全体概要」)。

1.「工場管理者・リーダーが具備すべき要件チェックシート」に基づく現状確認

(1)会社レベルの経営指標、部門レベルの行動指標を絶えず意識し、日々自らの行動を管理できるか

(2)経営管理の基本知識を持っているか

(3)日々起こる様々な局面に対して、その本質を見極め、迅速な対応ができるか

(4)管理手法、改善手法をマスターしていること

(5)ミッションを実現するために必要な関係者を巻き込むコミュニケーション力と推進力はあるか

(6)将来起こるリスクを絶えず考え、事前対応ができるか

(7)部下・周りから信頼されているか

2.このチェックポイントとのギャップに対し、必要な施策を適用

3.カウンセリング(C)により当事者の思いや悩みを聞き、どうすれば良いかを話し合い、するべきことへの気づきを促す

4.ティーチング(T)により、本人の気づきを狙いつつ経営管理の知識・管理手法・改善手法を教える

5.コーチング(C)により、実行力の向上と達成の喜びを実感、改善へのモチベーションアップを図る

6.コネクティング(C)で上司・部下とのコミュニケーション、他部門との関係づくりについて調整支援。連携の大切さについて気づきをもたらす

この工程を一定期間循環して進める。

図1「CTCCプログラムの全体概要」

Contents 05

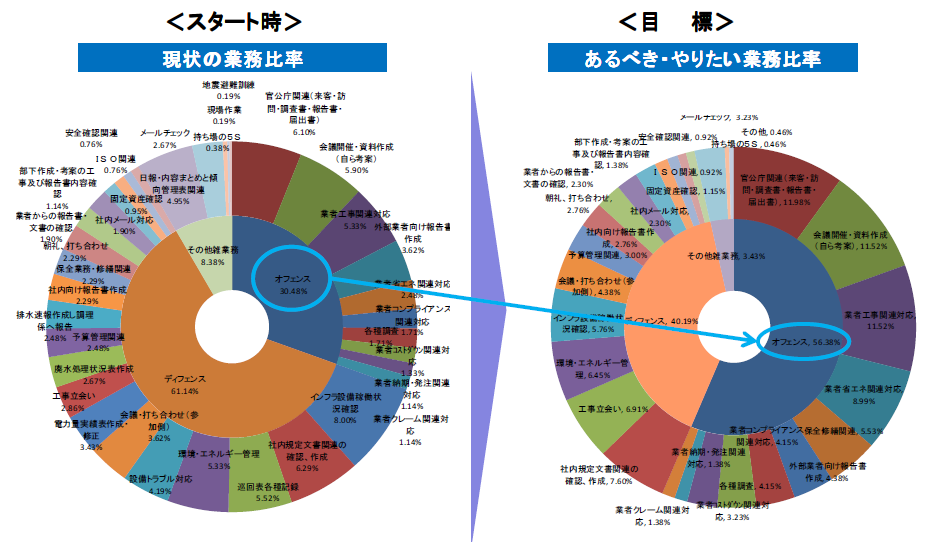

水戸工場の製造課で資材から出荷に至る管理全般を担当していた笹井担当課長(当時)は「部署をまたがるコミュニケーションや適切な分析手法の選択とグラフ化に自信がなかったのですが、データ分析方法(ABC分析等数値、図表、グラフ化)、動作研究(VTR分析)、原因追求、業務行動計画による自己管理、定性効果確認と定量効果確認、管理基準と管理指標の選択、そして表現力を徹底的に鍛えられました」と語る。

笹井担当課長(当時)

プログラムの参加メンバーは自身の仕事をオフェンス・ディフェンスに分類、数値化する。その上で自ら提案し、周囲を巻き込むオフェンスの仕事の数値が上がるように自分の仕事を変えていく。

「もともと報告書を作るのは苦ではなかった」という前出の小野担当課長のオフェンス業務比率は30.5%。これが1年後の2016年3月には51.4%まで増加した。業務内容は従来通りのデータ収集とグラフ作りだが、「上司への報告書」というディフェンス業務で終わっていたのではディフェンス業務のままである上、直属の上司しかその情報を目にすることがない。そこでこのグラフを工場各所に貼りだし「職場で実行する目標の提示」というオフェンス業務へと変化させた。

業務改善目標を見える形にして従業員全員で共有することにより、部下の当事者意識が自然と高まった。結果、職場全体で施策を実行することに成功したのである。

小野担当課長の仕事内容の変化

Contents 06

「会議にしても『定例会議に義務として参加』するのと『自らテーマを提案して関係者を集める』ものでは、その意味は全く異なります。こうしたオフェンス業務比率を上げることで現場のリーダーたちが主体性を持ち、周囲を巻き込む力やマネジメント能力を強化することができるのです」と前出の畑本部長コンサルタント(当時)は言う。 数値はグラフ化し、目的を明確化する。これによりポイントを掴んで対応できるうえ、感覚ではなく「事実」に基づいた改善が進む。目に見える数字で目標を意識した業務が定着すれば、原因追及についても広い視野を持つことができる。

さらに参加メンバーの行動の変化を分析すると、管轄する製造工程のトラブル対応等の現場調整や報告書作成などの事務作業のウエイトが減り、改善のための予算検討、現場巡回、改善実務などのオフェンス業務が10%以上増えている。このプログラム終了後、前出の笹井担当課長は課長職に昇進、現在はマザー工場である宇治工場の製造課で、具体的な改善アクションを次々に実行し、成果を上げている。

その一つにパッケージで使うフィルムロスの問題がある。投入にベストなタイミングを掴むため、フィルムの自動投入装置のベルトの回転速度を測定し、装置の原理を理解するところからはじめ、現場での実態確認を行い、適正値を割り出した。さらにここで得られた材料の投入設定値を別の商品にも適用。その結果5%のロスが1%へと激減したのである。

笹井担当課長の仕事内容の変化

Contents 07

2年目にあたる2016年3月からは、1年間のコーチングを通じて浮き彫りになった3つの改善テーマの実行と効果の刈り取りを各工程で開始した。

まず第一に品質ロス、生産性向上や安全確保を阻害している要因と問題点を抽出。工場内でのロスをなくし、現場力の向上を図ること。第二に生産のムダや歩留りロスの削減について、原料変更を含めた製品スペックの見直し、作業の機械化(自動化)も視野に入れたうえで作業方法と手順、現場のレイアウトから作業体制の見直しを行い、最適な製造工程を徹底的に追及。第三にはQC工程図や作業標準・手順書、安全管理基準・規定の実態(充足度と活用の有無)を把握し、規定や基準の再整備を行った。この3つの活動は「現場のちから」と名付けられてスタートした。

Contents 08

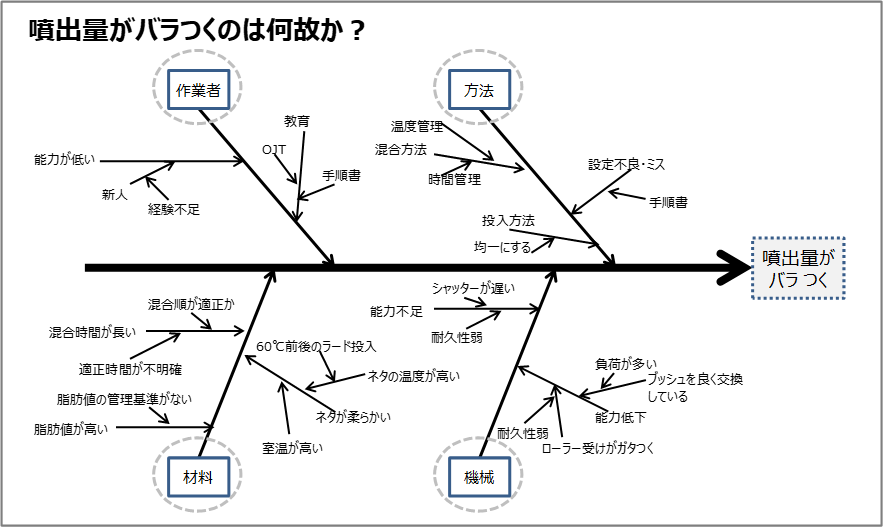

鳥団子の製造工程において、これまで感覚と経験によって調整されていたミンチの製造工程に着目。排出量のばらつきの原因をその特性要因図によって分析(図2「ミンチ成形機の吐出量のばらつきを特性要因図で分析(4M視点)」)。ばらつきに抵触する条件を

[1]材料要因(ネタの温度)

[2]機械要因(成形機圧力)

[3]方法要因(シャッタースピード)

の三方向から洗い出した。

すると[1]の材料要因では、温度が低いとネタが固くなり、成形機の吐出量が低下することがわかった。そのためネタの温度を4℃上げると吐出量が7.4%増加。1日換算では53分の時間短縮となった。年間では約600万円の売上に相当する改善である。[2]の機械要因ではポンプ軸のねじれと羽の磨耗が機械の性能低下の要因ではないかと思われた。そこでポンプの軸径を大きくし、羽をこまめに交換したところ、吐出量は5.6%増加。1日換算で40分の時間短縮、年間では160万円の売上に相当する改善が実現できた。

またスクリューコンベアから製品を取り出し金属検知器に投入する工程があるが、投入時にどうしても製品が跳ねてこぼれてしまう。機械メーカーでも特に防止用のガイドなども扱っていないため、現場の施設係に依頼してオリジナルのこぼれ防止ガイドを作成・設置。改善に必要な道具を内製できることで現場での結束とモチベーションも向上する。

さらにラックを乾燥機に入れる作業工程では、作業者のスキルによって一度で適切な場所にラックを入れることができない場合がある。非熟練者でもこの作業を熟練者同様に行えるようにするため、位置決めラインとして赤いテープを表示。これによりラックと乾燥棚の接触頻度が減り、作業効率アップや機械の保全のみならず、機械の接触から起こる金属片の混入がゼロとなり、品質の向上につながった。

図2「ミンチ成形機の吐出量のばらつきを特性要因図で分析(4M視点)」

Contents 09

約2年間のCTCCプログラムの実行により、日本ジフィー食品株式会社は安全面、品質面、生産面の全てにおいて現場での活動を総合的に改善することができた。コーチングを受けたリーダーの発案により現場力が強化され、改善向上のための手法や教育、基準作りにおいてもその知識や実行力を向上できた。

フレキシブルな実行力と判断力、オフェンス力、そして知識を持つリーダーを育成することは、現場社員一人ひとりのモチベーション向上やコミュニケーションにも寄与し、現場作業におけるあらゆる意味でのレベルアップが実現する。日本ジフィー食品株式会社で行ったCTCCプログラムは、その代表的な成功例と言える。