生産の基本論~ものづくりの達人になるためにおさえるべきツボ~【第1回 作業の手順①】

文責:ジェムコ日本経営 コンサルタント 原 正俊

皆さんは、「IE」という言葉をご存じでしょうか?IEは、Industrial Engineering の略称で「生産工学」などと呼ばれ、「生産性向上」と「原価低減」を行うものです。これからこの「IE」の考え方に関する情報をコラムでお届けしてまいります。

1回目の今回は、「作業の手順」についてお話をします。作業の手順については5回にわたってお伝えしますので、ぜひご覧ください。

まずは「クリティカルパス」を明確にする

同じ作業をするのでも、手順を変えるだけでかかる時間が違ってくることはよくあることです。

私が支援させていただいた工場では、「段取り時間の短縮」というテーマで活動することも多いのですが、そのような場面で手順の問題がしばしばクローズアップされてきます。

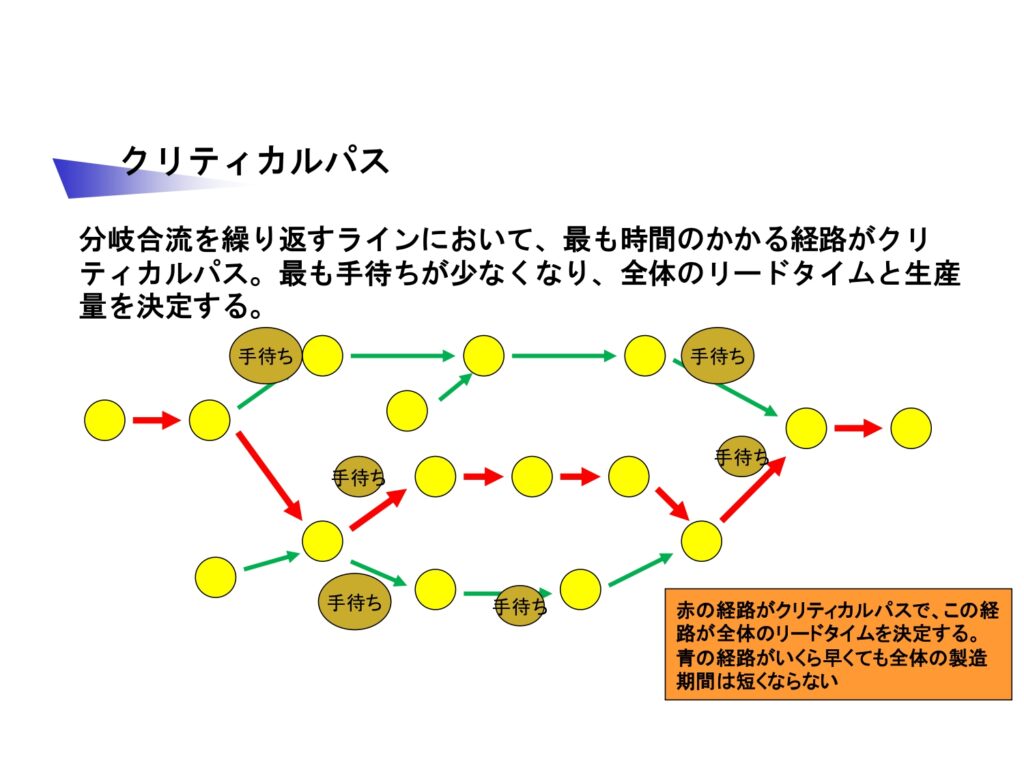

1つの作業が終了しないと次の作業ができないという“つながり”を明確にすると「クリティカルパス」が明らかになり、最短でできる作業の時間がある程度はっきりしてきます。

「クリティカルパス」とは、工程のつながりの中で最も時間のかかる経路のことです。他の工程が早く作業がすすんでもクリティカルパス上の工程が完了しない限り製品は完成しません。逆にクリティカルパス上の工程が遅れると製造のリードタイムが伸びてしまうことになります。クリティカルパス上の工程を徹底管理していくことで作業の遅れを防ぐことができるものです。

このパスをまず見つけて、あとは残っているいつでもできる作業をあてはめて、すきまのないようにできれば最適作業のできあがりです。

作業チャート「マンマンチャート」が理解の役に立つ

これは作業チャートを作成して図示することでよく理解できます。人と機械の動きの関係を表すのがマンマシンチャート。人と人の動きの関係を表すのがマンマンチャートです。

段取り作業や準備作業を何人かで行う場合にはこのマンマンチャートが役に立ちます。これを作成するために現状の作業を観察していると、他の人の作業を待ったり、お互いに干渉してロスを生み出しているのがよくわかります。

ロスの大きな要因「ペースの問題」

組作業など複数人員で作業する場合と一人で同じ作業をする場合を比較すると、効率は明らかに異なります。ある工場で測定してみると、2人で組むと30%程度のロス、3人で組むと50%ものロスが発生していることが分かりました。

そして、ロスの大きな要因は、干渉のほかに「ペースの問題」があることに気がつきました。つまり「ペースの早い作業者がペースの遅い作業者に合わせてしまう」という現象です。相手の状況を横目で見ながら作業のスピードを調整してしまうのです。自分のペースで作業すると2人の間に溜りができるからと判断しているのでしょう。

組作業ではバランスをとる・緩衝地帯を設けるなどの方策が必要

このことから、組作業ではバランスをとったり緩衝地帯を設けるとかの方策を行う必要があると考えられます。それらを行わない限り、どうしても効率が落ちてしまうものなのです。

例えば、「マンマンチャートについて詳しく知りたい」など、ご質問がある方は、ジェムコにお問い合わせいただければ詳しくご紹介をさせていただきます。

次回も作業の手順についてご紹介をさせていただきます。